機械設計における応力集中とは何か?【材料力学の基礎解説】

機械を設計していると、強度は足りているが、なぜか壊れる、といったことがあります。

その原因としてよく挙げられるのが、応力集中です。

今回は、機械設計において避けて通れない応力集中の考え方を解説していきたいと思います。

応力集中とは?

応力集中とは、部材全体にかかっている応力(公称応力)よりも、特定の部分だけに大きな応力が発生する現象を指します。

設計では、以下のような式で応力を求めることが多いです。

$σ=F/A$

$F$:部材にかかる荷重[$N$]

$A$:荷重が発生する面積[$m^2]

しかし実際の部品では、応力が均一に分布しません。

特に形状が急に変わるところ、荷重の流れが曲がるところで応力が局所的に高くなります。

これが応力集中です。

なぜ応力は集中するのか?

応力集中の本質は、力の流れ(応力線)の乱れにあります。

部材に力が加わると、内部では応力が連続的に伝わっていきます。

しかし次のような形状があると、応力の流れが急に曲げられます。

- 穴

- 段差

- 切り欠き

- シャープコーナー(角)

この「曲げられた応力の流れ」が局所的な応力の増大を生みます。

つまり応力集中は、「材料が弱いから起こる」のではなく、「形状によって起こる」という点が重要です。

応力集中しやすい形状

穴

穴の周囲では、力の流れが大きく回り込みます。

そのため穴縁では、通常より応力が大きくなります。

たとえ丸穴であったとしても、応力集中は発生してしまいます。

段差

軸径が急に変わる段付き軸では、断面変化部に応力が集中します。

特に角部のRが小さいほど集中は大きくなります。

切り欠き

キー溝、止め輪溝、加工逃げの切り欠きなども応力集中の代表例です。

穴と同じように、力の流れが回り込むことで集中します。

機能上必要な形状であったとしても、必ず応力集中の考慮は必要です。

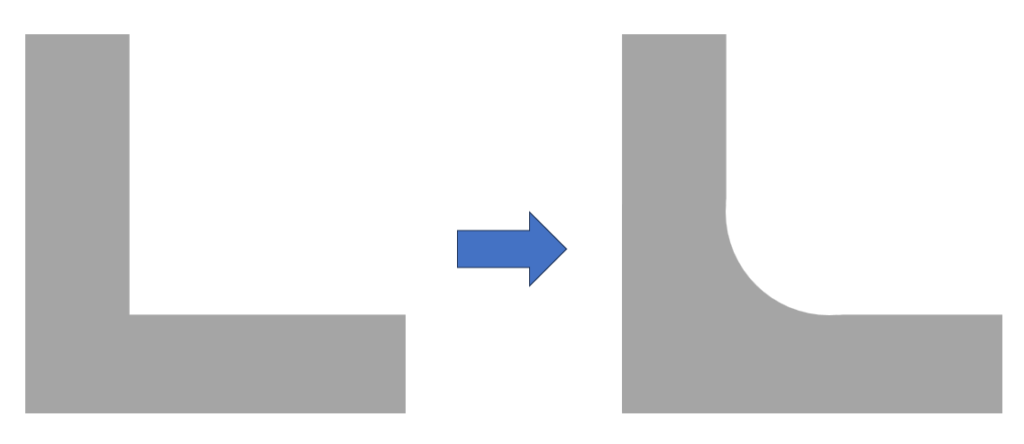

シャープコーナー(角)

直角に近い角は、面積が0に近いため、理論上は応力が無限になってしまいます。

実際には、材料が塑性変形しますが、設計上は極めて危険な形状です。

公称応力と最大応力の違い

設計上の計算で求める応力は、公称応力と呼ばれます。

しかし実際に問題となるのは、最大応力の方です。

この2つの関係は、以下の式で表されます。

$σ_{max}=σ_0×α$

$σ_{max}$:部材にかかる最大応力[$Pa$]

$σ_0$:部材にかかる公称応力[$Pa$]

$α$:応力集中係数

このときの応力集中係数$α$は形状、寸法比、荷重のかかり方、などによって決まります。

公称応力だけを見ていると、設計の危険個所を見落とす可能性がある、という点が重要です。

設計時の対応

応力集中を完全に無くすことはできません。

応力をコントロールするために、以下のような手段が考えられます。

R形状を適切に付ける

最も基本的で、効果的な対策です。

Rを大きくするほど、応力の流れはなだらかになります。

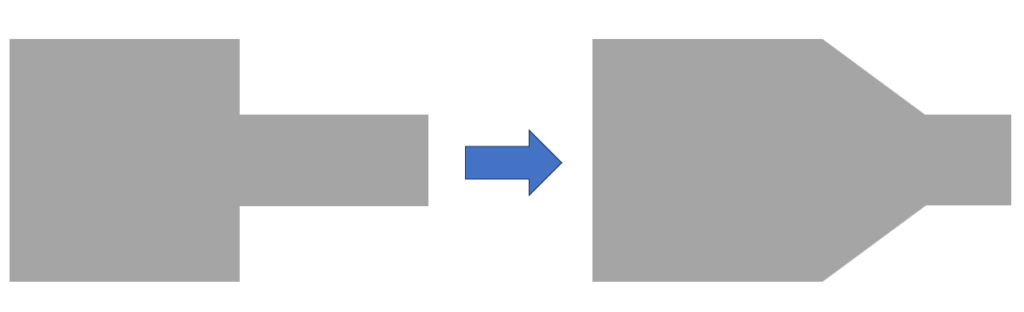

断面変化を緩やかにする

急激な段差ではなく、テーパやRを付けることによって、応力集中を緩和できます。

断面積を急に変えないことが重要です。

FEM解析を活用する

手計算で見えない部分は、FEM解析が非常に有効です。

最大応力がどこに出ているかを可視化することで、設計の妥当性を判断できます。

まとめ

いかがだったでしょうか。

今回は応力集中について解説してきました。

まとめると以下のようになります。

- 応力集中とは、特定の部分だけに大きな応力が発生する現象

- 穴や段差など断面積が変わる場所があると応力集中しやすい

- R形状や断面変化を緩やかにすることで対策が可能