成形品のストレスクラックとケミカルクラックの違い【機械設計の基礎解説】

皆さんはプラスチック成形品のクラックを見たことはありますか?

製品にクラックがあると、問題となることも多いです。

今回はプラスチック成形品のクラックについて解説していきたいと思います。

クラックとは

クラックとは、製品に生じている細かい亀裂のことを指します。

発生原因として、加工時の不良や運用時の衝撃などが挙げられます。

クラックの問題点

クラックが発生していると、力が加わったときに破損する可能性が高くなります。

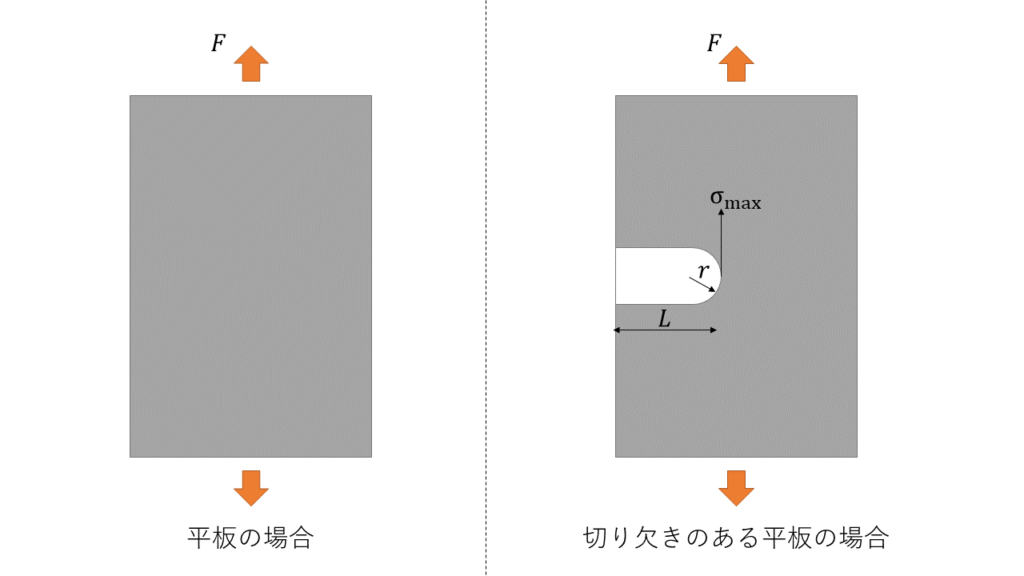

例えば、平板に引張方向の力が加わる場合を考えてみます。

通常の平板の場合は、以下の数式で応力が求まります。

$σ=\dfrac{F}{A}$・・・①

$σ$:平板にかかる応力[$Pa$]

$F$:平板にかかる力[$N$]

$A$:平板の断面積[$m^2$]

一方で、平板の中央に切り欠き穴がある場合の応力は、以下の式によって表されます。

$σ_{max}=\dfrac{F}{A}(1+2\sqrt{\dfrac{L}{r}})$・・・②

$σ_{max}$:平板にかかる最大応力[$Pa$]

$F$:平板にかかる力[$N$]

$A$:平板の断面積[$m^2$]

$L$:切り欠き穴の深さ[$m$]

$r$:切り欠き穴のR[$m$]

数式①と②を比較すると、同じ力と面積の場合でも②の方が応力が大きくなることが分かります。

そして応力の大きさは、切り欠きの深さ$L$が大きい、または切り欠き穴のRが小さいほど大きくなってしまいます。

つまり切り欠きは無い方が、応力が小さくなるので、変形や破損しにくくなります。

ストレスクラックとは?

ここでプラスチック成型品のクラックについて考えてみます。

プラスチックに対して、過剰な力を与えたことによって生じたクラックのことをストレスクラックと呼びます。

ストレスクラックの対策方法

ストレスクラックの場合、材料のに加わる応力を小さくすることが対策として考えられます。

例えば、形状を変更してリブを設ける、角部分に面取りを加えることが挙げられます。

このような形状を変更することで、数式①の分母の断面積$A$が大きくなり、応力を小さくすることができます。

ケミカルクラックとは?

ストレスクラックに対して、ケミカルクラックという現象もあります。

これはプラスチックに薬品などが浸透した状態で、応力がかかることによって生じます。

ケミカルクラックの対策方法

ケミカルクラックが生じる条件としては、プラスチック材料・応力・化学薬品の3つがあります。

つまり対策としては以下の3パターンが考えられます。

- 応力を小さくする

- プラスチック材料の変更

- 化学薬品の浸透を防ぐ

応力を小さくするという方法は、ストレスクラックにも共通しています。

プラスチック材料の変更については、一般にPVCやPCのような非晶性プラスチックはケミカルクラックが発生しやすいとされています。

そこで、PPやPETのような結晶性プラスチックに変えるという方法が考えられます。

ただし、結晶性プラスチックでも薬品との組み合わせによっては、発生する可能性が残るので、サンプルでの事前確認が必要となります。

まとめ

いかがだったでしょうか。

今回はストレスクラックとケミカルクラックについて解説してきました。

まとめると以下のようになります。

- クラックが生じると、通常よりも低い力で破損してしまう

- ストレスクラックを防ぐには、形状変更で応力を小さくする方法が有効

- ケミカルクラックを防ぐには、材料・応力・化学薬品の3つの手段が考えられる