付加加工と除去加工の違いとは?【メリット・デメリットの解説】

皆さんは付加加工や除去加工という言葉を聞いたことはありますか?

場合によっては聞きなれないかもしれませんが、加工法にはそれぞれメリット・デメリットが存在するため、設計する上で各加工方法の特徴を把握しておくことが重要となります。

今回は機械設計で用いる付加加工と除去加工のメリット・デメリットについてそれぞれ解説していきたいと思います。

付加加工とは?

付加加工とは、ある材料に対して、別の形状の材料を取り付けて形状を作り上げる事を指します。

付加加工の具体例

板金加工では、溶接が例に挙げられます。

通常の曲げ加工や穴あけ加工では作れない形状を、溶接することによって形作ることが可能です。

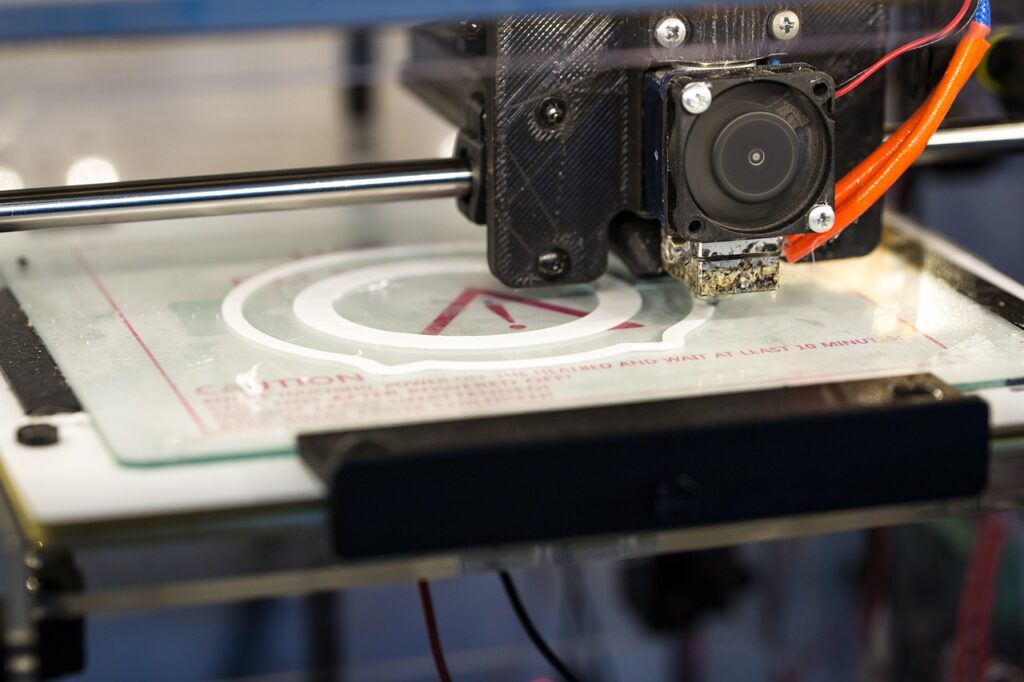

また、近年では3Dプリンターによる積層造形が付加加工に該当します。

積層造形とは、断面を重ねていくことで目的の形状を作ることを指しています。

付加加工のメリット

付加加工のメリットとして、複雑な形状を作ることが可能という点が挙げられます。

例えば、凹の字の形状を板金の曲げ加工で作ることはできます。

しかしヤゲンが入らない凹の字形状は作ることができません。

その場合はL字金具を2つ用意してスポット溶接を行うことで、作ることが可能になります。

このように加工機の制限をある程度無視して作ることが可能です。

付加加工のデメリット

付加加工の主なデメリットは、強度の低下とコストの増加が挙げられます。

付加加工という性質上、必ず2つの部品が接着することになります。

どのように精度よく接着したとしても、接着面には微小の隙間ができることになり、隙間があると応力集中しやすくなります。

つまり破損しやすくなるため、使用上の注意が必要です。

例えば、板金のL字金具を曲げ加工と溶接加工でそれぞれ作って荷重を加えた場合、曲げ加工のL字金具は変形のみで済みますが、溶接の場合は溶接面から破断してく恐れがあります。

また、部品数が多くなることと、加工の工程が増えるという点から、コストの増加も避けられません。

コストを下げたい場合、必要な部分のみに付加加工を用いるという設計が必要なります。

除去加工

除去加工とは、定尺の大きさの材料から、切る・削るなどの加工を行うことで形を作ることを指しています。

除去加工の具体例

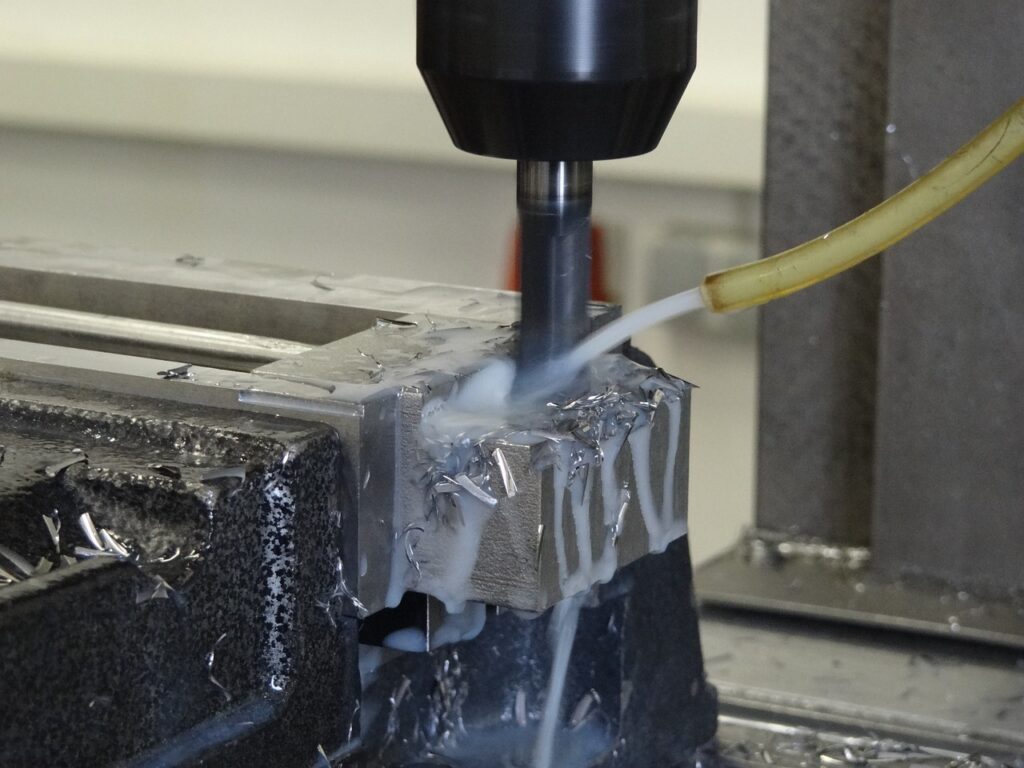

旋盤やフライス盤による切削加工、ボール盤による穴あけ加工が除去加工の例となります。

除去加工のメリット

除去加工のメリットとして、加工後に高い精度を出すことができます。

元の形状を削って作るため、必要であれば追加工を行って、厳しい精度で作ることも可能です。

また、付加加工と比較して安いということも挙げられます。

特にロット数が多い場合、加工を自動化して大量生産することも可能です。

除去加工のデメリット

除去加工のデメリットは、複雑な形状を作れないことが挙げられます。

元の形状に対して加工機の刃を入れて加工するため、刃が入るスペースが必要になります。

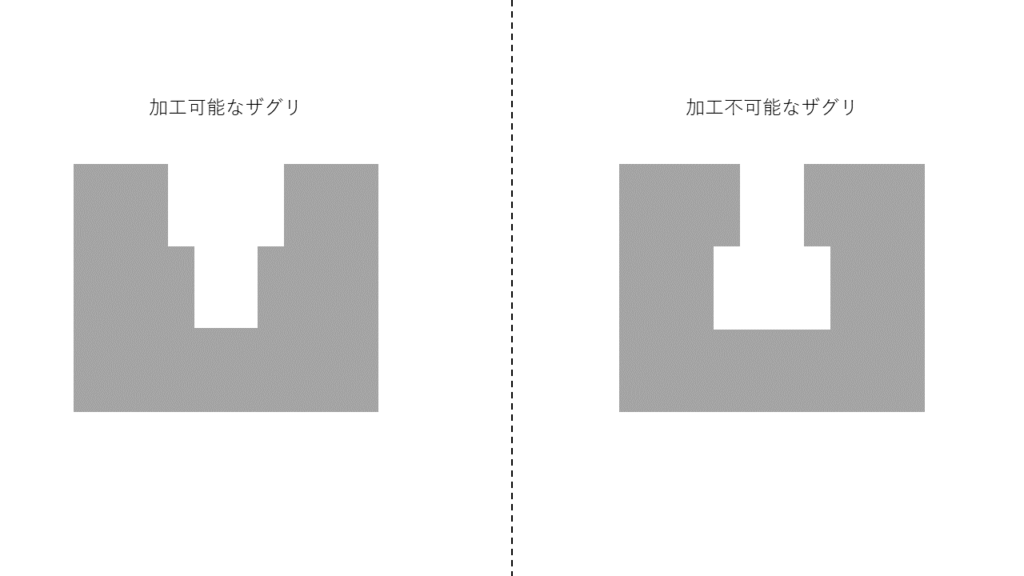

例えば、ザグリ穴を作る場合、外側を大きい穴に、内側を小さい穴にすることはできます。

しかし外側を小さい穴に、内側を大きい穴にすることはできません。

内側の穴を空けるための工具が入らないためです。

このように加工可能かどうかをあらかじめ確認しておくことが必要となります。

その他の加工方法

その他の加工方法として、代表例を2つ挙げます。

成型加工

金型と呼ばれる金属の型に、融かした樹脂などを流し込んで作る加工のことを指します。

同じ形状を大量に作ることに向いていますが、冷やした後の収縮などで高い精度を出すことが難しくなります。

塑性加工

板金の曲げなど、金属の塑性変形を利用した加工のことを指します。

部品1個でできるので低コスト・短納期で作ることができますが、加工には制限が多いので注意が必要です。

まとめ

いかがだったでしょうか。

今回は付加加工と除去加工について解説してきました。

まとめると以下のようになります。

- 付加加工とは、部品同士を接合させて作る加工のこと

- 除去加工とは、定尺から切って作る加工のこと

- どちらも精度やコストの面でメリット・デメリットがあるので、必要な部分にのみ適用することが必要