機械設計のRPとは?【方式のメリット・デメリット解説】

皆さんはRPという言葉を聞いたことはありますか?

機械設計では近年使用されることが増えてきたかもしれません。

今回はRPと方式について解説していきたいと思います。

RPとは?

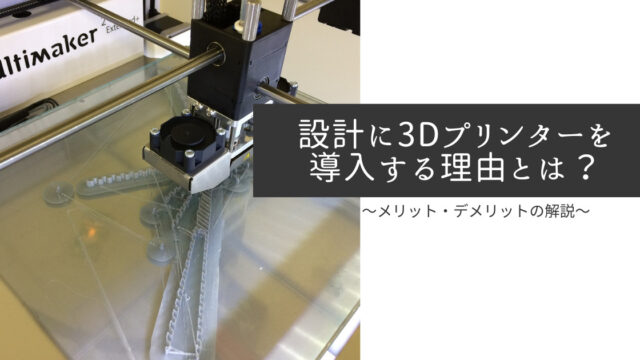

RPとはRapid Prototypingの略です。

設計部門で迅速に試作を行うことを指します。

有名な方法だと3DCADのデータを利用し、3Dプリンターにて試作を行う方法が挙げられます。

RPのメリット・デメリット

RPには行うメリット・デメリットがそれぞれあります。

RPのメリット

RPのメリットとしては、設計の品質向上と金型のコスト削減・納期短縮等が挙げられます。

例えば、プラスチック成型品の製品を作るときを考えてみます。

成形品の場合は、金型を最初に作る必要がありますが、金型は1回修正するたびに数十万円~数百万円ほどお金がかかってしまいます。

可能であれば、修正なく1回で金型を作り終わらせたいところです。

そのため、金型を作る前にRPを行うことで、問題はないかを確認することで製品の品質を確保することが可能です。

また、金型の修正回数を減らすことで、修正にかかるコスト・納期ともに削減することが可能です。

RPのデメリット

RPのデメリットとして、設計側で試作費用がかかってしまう点が挙げられます。

例えば、3Dプリンターによる試作を行う場合を考えてみます。

このとき3Dプリンター本体代や材料代、電気代は設計部門で用意する必要があります。

金型の修正代金と比較すると微々たる金額かもしれませんが、何回も繰り返し試作を行ってしまうと、それだけコストがかかってしまうため、注意が必要です。

RPの方式

RPで使用する方式には様々な種類があります。

どの方法でも断面を作って重ねていくことによって造形するという方法は共通しています。

断面の作り方として、代表的な3方式を解説します。

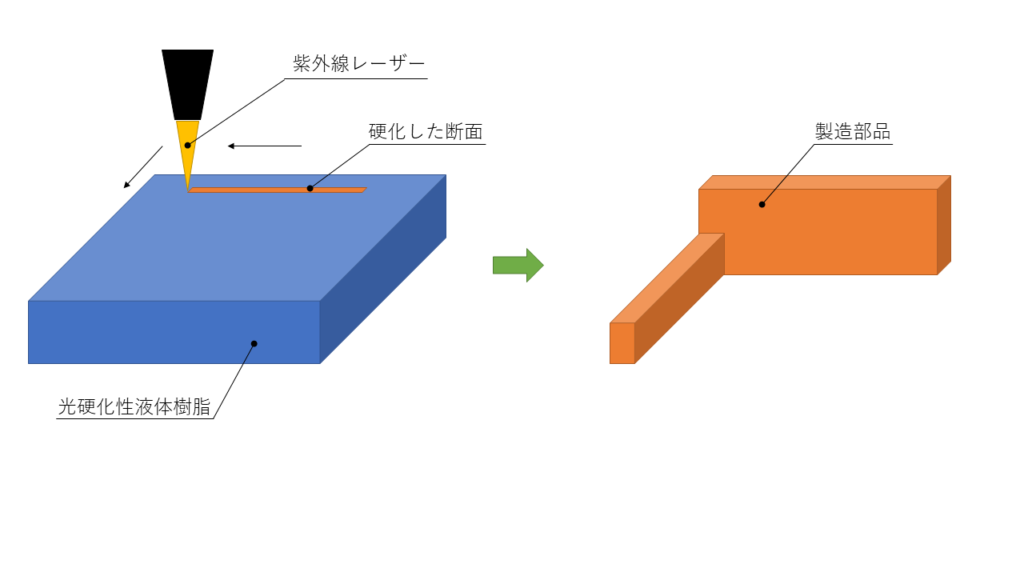

光造形法

液体の光硬化性樹脂に対して、レーザーを照射することによって断面を形作っていく方式のことを指します。

造形の時間を短くできますが、造形物は直射日光などの光に弱いことがあります。

造形物の使用方法や保管方法には注意が必要です。

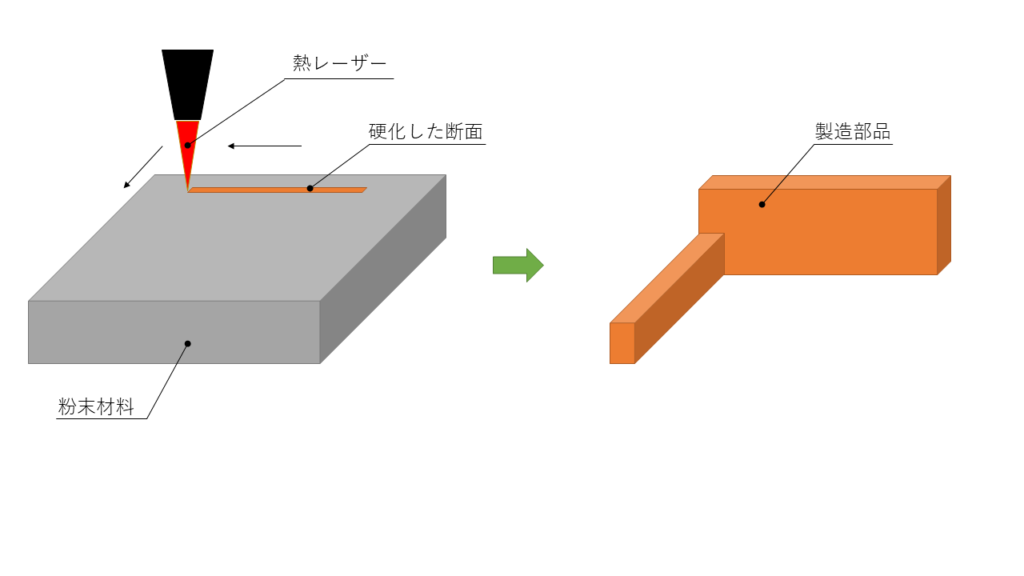

粉末焼結積層造形法

粉末を並べた状態で設置し、断面形状に合わせて熱レーザーで固めることで、断面を形作る方法のことを指します。

粉末を金属にすることで、金属材料の試作を作ることも可能です。

機械が大型化しやすく、費用も高額になる傾向があります。

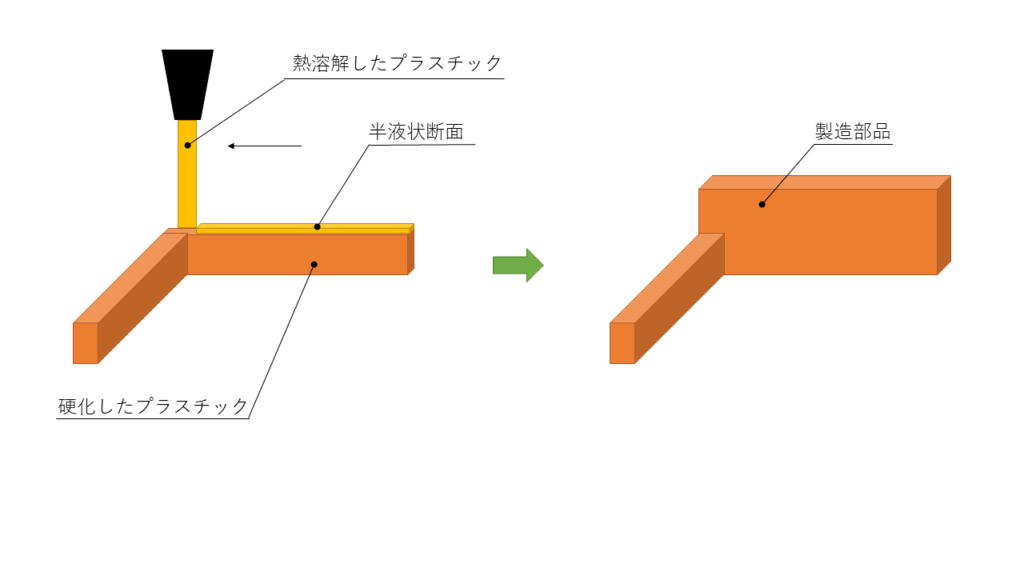

熱溶解積層造形法

プラスチックのチューブを高温に熱し、液体状にして断面形状を作る方法のことを指します。。

FDM方式と呼ばれることもあります。

材料代も安価で、家庭用3Dプリンターにも広く使われていますが、寸法精度が粗くなってしまいます。

また、材料も熱で溶解してしまうため、高温になる部品への適用には向いていません。

まとめ

いかがだったでしょうか。

今回は機械設計のRPについて解説してきました。

まとめると以下のようになります。

- RPとはRapid Prototypingの略のことで、設計で迅速に試作を行うことを指す

- RPを行うことで品質向上や金型コスト・納期の削減を行うことができる

- RPの方式にはメリット・デメリットがあるので、使用には注意が必要