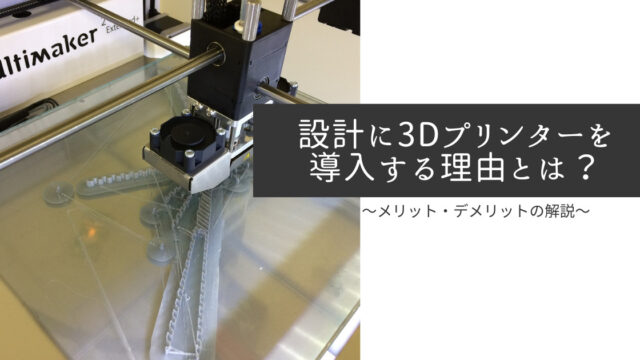

皆さんは3Dプリンターを使用したことがありますか?

昔は価格も高く、一部の研究機関などでしか使用できませんでしたが、現在では価格も落ちており、企業の設計部門でも導入することが増えてきました。

今回は3Dプリンターを導入する理由について解説していきたいと思います。

そもそも3Dプリンターとは?

3Dプリンターとは付加製造と呼ばれる製造方法の1種です。

作りたい形状を断面ごとの薄い層に切り分け、層を重ねていくことで形を作っていきます。

ちなみに通常のブロックからドリルなどで切り出していく方法は、除去加工と呼ばれています。

3Dプリンターを使用するメリット

設計時に3Dプリンターを使用することで、どのようなメリットがあるのでしょうか。

大きく次の3つのメリットが挙げられます。

製品の大きさを確認できる

製品の形状を確認するだけであれば、CADで作った3Dモデルや図面を見れば分かります。

しかし実際に手で持った時の具合を確認することはできません。

3Dプリンターで事前に作ることができれば、製品を製造や試作をする前に触って確認することができます。

組立性を確認できる

製品の設計において、組み立てやすさの考慮は必要な条件となります。

組み立てやすい構造であれば、量産しやすくなることに繋がり、組立現場での時間短縮、コストダウンになります。

実際にCADで設計することはできても、ドライバーが入りやすいか、想定した組立順序で組み立てられるかを確認することが難しいことがあります。

そこで3Dプリンターで製造しておくことによって、製品製造前に組み立て性を確認できます。

低コストで試作できる

通常の試作を行う場合、板金であれば安くても1部品あたり数千円かかります。

成形品やダイカスト品であれば、金型が必要となるので、その分の型代も数十万円単位でかかってしまいます。

3Dプリンターであれば、材料さえあれば1kgあたり数千円で作成可能です。

材料の大きさにもよると思いますが、少し形状を変えて作るという手順を繰り返すのであれば、3Dプリンターの試作の方が安く済む場合が多いです。

3Dプリンターを使用するデメリット

設計で3Dプリンターを使用する上で、先に挙げた数々のメリットがありますが、実は以下のようなデメリットもあります。

強度が不足する

3Dプリンターは層ごとに重ねて作っているという製造の都合上、割れやすいという欠点があります。

耐久性を求められる部分の確認には向いていません。

製造できる大きさに制限がある

3Dプリンターには、一度で製造できる大きさに限界があります。

多くの部品を作る場合や、大きな部品を作ることはできません。

一応、小さな部品に分割して、最後に接着剤などでくっつけるという方法もありますが、その分だけ時間も手間もかかってしまいます。

製造に時間がかかる

3Dプリンターの製造時間は、1つの層を作るにかかる時間と層の数(積層ピッチ)によって決まります。

つまり大きい物を作るほど時間はかかってしまいます。

積層ピッチを大きくするほど短時間で作成できますが、その分精度が粗くなってしまいます。

製造する物の大きさやプリンター性能にもよりますが、10時間以上かかってしまうこともあります。

ただ、製造メーカーに依頼すると数週間かかってしまう物でも、一日足らずで作れるという点を考えると、メリットともとらえる事ができます。

まとめ

いかがだったでしょうか。

今回は3Dプリンターのメリット・デメリットについて解説してきました。

まとめると以下のようになります。

- 3Dプリンターは断面の層を重ねていくことで成型できる

- 設計時に使用することで、大きさや組立性を確認できる

- 3Dプリンター品には強度不足や製造時間などの課題は残る