皆さんは検証を行ったことはありますか?

設計の仕事を行うと、検証と妥当性確認の2種類の工程があります。

設計では検証や妥当性確認という工程があることによって、製品の品質保証を行うことができています。

ところで、この二つは非常によく似ている工程ですが、どのような違いがあるのでしょうか。

今回は検証と妥当性確認の違いについて解説していきたいと思います。

検証とは?

検証とは、正しく物ができているかを確認する工程になります。

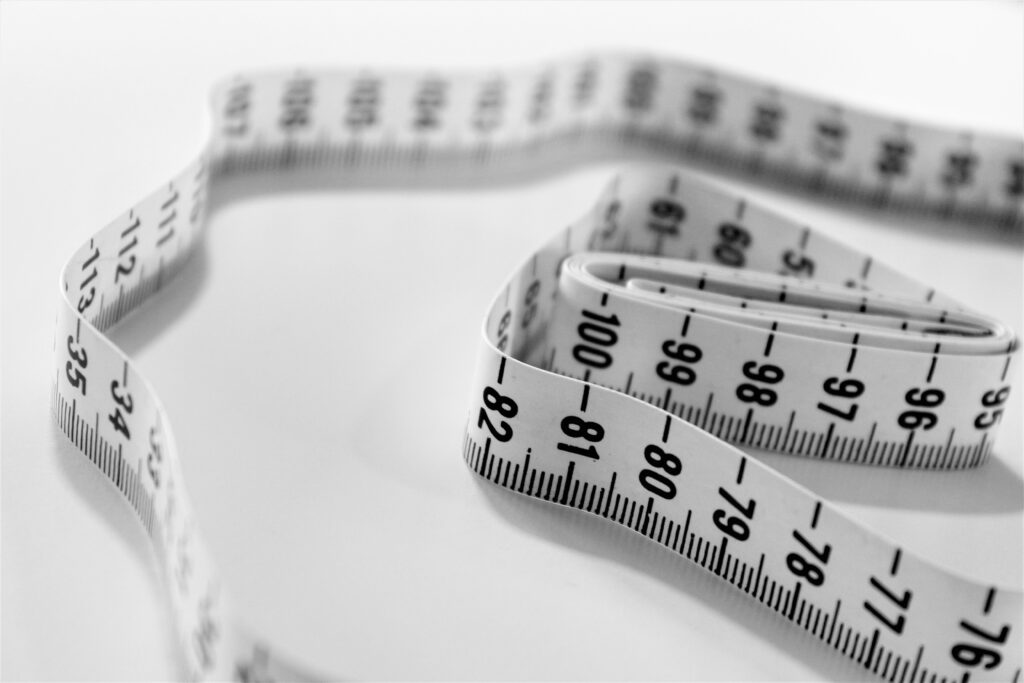

例えば、各材をノコギリで切り出して、1辺10mmの立方体を作ろうとした場合を考えてみましょう。

寸分の狂いもなく角材に印を付けて、慎重に切ったとしても、1辺が10mmになっているかどうかを実際に測定して確認しないと分からないですよね。

この確認する工程が検証に当たります。

このように要求した通りの事項が満たされていることを確認する方法を検証と呼びます。

検証の例

機械設計における検証として、以下のような例があります。

- 寸法測定

- 質量測定

- 塗膜厚さ測定

寸法測定ではノギスやマイクロメータを使用して、図面指定通りの寸法が作られているかを確認します。

質量測定は質量計を用いて、想定通りの質量になっていることを確認する検証です。

塗膜厚さ測定は、塗装膜厚計を用いて、指定通りの塗装厚さになっていることを確認することを指しています。

このように指定した通りの物が作られていることを確認する工程になります。

妥当性確認とは?

妥当性確認とは、正しい物ができていることを確認する工程になります。

例えば、椅子を作った場合を考えてみましょう。

このとき設計では100kgまでの人が座っても壊れない、というように安全な強度を検討していると思います。

しかし本当に100kgまで大丈夫かどうかはやってみないと分からないですよね。

そのために実際に荷重を加えて、問題ないことを確認することが妥当性確認に当たります。

このように意図した機能を満たしていることを確認する工程を妥当性確認と呼びます。

妥当性確認の例

機械設計における妥当性確認として、以下のような例があります。

- 強度試験

- 温度測定試験

- 加速劣化試験

強度試験は実際に荷重を加えて壊れたり、ひびが入ったりしないことを確認します。

温度測定試験は製品に電源を入れて、発熱によって温度が上がり続けても問題ないことを確認します。場合によっては周囲の温度を上げて測定することもあります。

加速劣化試験は、高温と低温の温度変化を繰り返し与えることによって、通常よりも早く製品を劣化させても使用できるかを確認します。

このように使用する状況や環境を想定して、問題なく適用できるかどうかを確認しています。

まとめ

いかがだったでしょうか。

今回は機械設計における検証と妥当性確認について解説してきました。

まとめると以下のようになります。

- 検証とは要求事項が満たされていることを確認する工程

- 妥当性確認とは、意図した機能を満たしていることを確認する工程

- 検証と妥当性確認によって、品質が保たれている